慈溪作為全國工業百強縣第一方陣地區,加快推進產業數字化和數字產業化發展,對于搶抓重要戰略機遇,搶占未來競爭格局窗口期具有重大意義。祈禧數智化,創出了寧波“1+1+N+X”生態型數智化“慈溪小家電范式”。

5年磨一劍,董事長方曙光把數字化改革的“祈禧模式”概括為空間重整、打通數據、精益制造“三位一體”。祈禧通過數字化改革,在集團人員信息統計、銷售情況統計、生產物料的齊套率、小時產能管理、員工績效數據等方面實現實時數據管理,打造了適合自身應用的管理工具。實現物料周轉天數由40天縮短至7天,物料庫存金額由1800萬元下降至566萬元,原材料采購期天數由15天降低至3天,坎墩廠區實現畝產超2100萬元,完成了制造業與互聯網融合發展的華麗轉變。

空間重整

向空間要資源,向管理要效益,實現零土地技改。 隨著公司產能的不斷擴大,物料沒有地方存放的問題日趨明顯。坎墩廠區占地只有15畝,倉庫經常爆滿,原材料和成品甚至堆到了廠區通道上。“原來庫存面積占到廠區面積的1/3到一半!”方總介紹道,“正常情況,下一步就是擴建廠房,增加倉庫面積,但‘遠水解不了近渴’,還會加大公司的財務壓力。”無奈之下,公司決心從倉儲到生產線進行數字化改造。

2018年8月底,公司投入300萬搭建智能立體倉庫,將原300平方米的平庫變成18米高、8層貨架、540個庫位的智能立體倉庫,庫容比原來擴大6倍以上,搭配AGV小車、IOT機械臂等智能硬件設備,極大地釋放了庫存空間和收發貨效率。

以前下1萬個紙箱的訂單,供應商第二天全部送過來,給庫存造成很大壓力。為了解決物料存放的問題,公司引進JIT生產方式,JIT源自日本,基本思想是“只在需要的時候,按需要的量,生產所需的產品”。于是在JIT的思想下,公司針對原材料實施精細化的周期管理,例如紙箱、泡沫、塑料件等大件的物料,實施六天的一個采購物流周期,提前六天下達發貨通知單,供應商按照要求時間送達,提前到不接收,這極大地減輕了庫存壓力。

數字化改造后,提升了原材料和成品進出庫的效率和準確率,庫存物料周轉天數由40天縮短至7天,物料庫存金額由1800萬元下降至566萬元,倉庫面積減少50%,而且這種模式的投入遠遠低于買地造廠房。生產效率同比提高約38%,銷售額同比實現快速增長。

今年,公司提出了“不買地,不建房,每月省出100方”的新目標,我們在現有的15畝土地上,已經有了將近4億的產出,又增加了一個茶吧機車間,增加了一個億產能。祈禧通過合理的空間重整,數字化轉型,讓空余的場地創造更大的價值,在車間里面挖金礦。

打通數據

數字驅動管理,數字就是老板。生產一臺飲水機涉及到上百種物料,ERP數據并不實時,通過人工核對物料情況總是出錯,效率又低下。采購部門不清楚倉庫數據是否準確,車間經常因為物料不齊套影響正常生產。因此,公司決定導入MES系統,解決數據實時性問題。

“光有數字是不夠的,我們還希望數字能夠拍板,數字說了算,所以數字就是老板。”在這樣的思想下,2020年祈禧與帆軟合作,引入了BI系統,實現從數字呈現到數字驅動的新一輪轉變。截止目前,已經開發了4000多張報表,設定了128項部門級KPI指標,將數字報表與績效管理進行綁定。BI報表已與公司全系統互通(OA、MES、ERP、PLM、SRM、WMS、檢測設備等)。品質在線檢驗記錄,數據實時呈現,產品生命周期全數據追溯,應收賬款、員工工資、績效等實現系統自動計算。在生產線的智慧巡檢,通過手機掃描工位上的二維碼,即可錄入該工位的產品檢查情況,實時進行匯總展示。祈禧的一些客戶要求查看訂單生產的數據,可通過BI系統,實現了將客戶的訂單生產情況進行統一展示,客戶擁有賬號可登錄系統查看,客戶來到祈禧的工廠,也能在一進門就看到生產的數據展示內容。“數字化管理讓每個崗位透過系統被看見,每個人都是一個小型發動機,都會關注與自己績效相關的物料齊套、工單關閉、指標完成率等環節,根本不需要去催。”方總說道。

精益制造

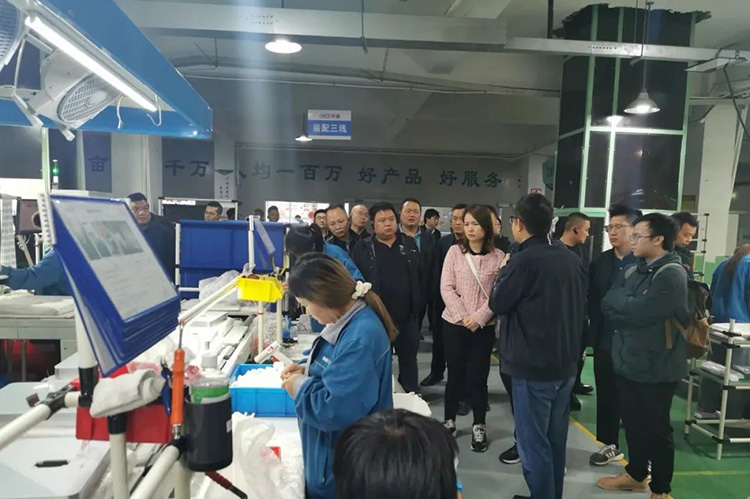

智能倉庫做空間加法,數字車間則做空間減法。2018年9月,祈禧電器飲水機制造車間實施JIT即時生產模式,打造了一個占地面積5000平方米的數字制造樣板車間。其目標是以“線邊庫”替代原來的零件庫、中轉庫、線邊庫,實現“三庫合一”,以大幅度降低零配件庫存,提高運營效率。企業內部打通預裝、總裝、包裝生產線,外部通過信息共享與供應商、經銷商聯動,真正實現“一個流”生產,大大提高了生產效率和客戶交付率。

“我們每個流水線的線頭有個拉頭看板,對工單的狀況進行實時展示,換單的時候能夠實現無縫銜接。”方總舉了個例子,“以前產品做完要點數,比如說500個,如果少兩個,需要再領料補料后再做,這樣可能就會等一兩個小時。現在生產過程中存在5個掃碼點,開線處的掃碼點一掃碼,缺的物料立刻就會送過來,然后開線處就可以繼續推進下一單,不用再管上一單。” 生產線信息數據化的整合應用,避免出現裝配與實際產品配置的偏差,大大減少零部件錯裝、漏裝的現象,提高物料檢驗的正確性,為生產線消除大量成本浪費、優化人員崗位職責,大大提升生產線運轉速率。

同時,每個工位上還裝置了安燈呼叫器,有品質、設備、物料、安全等按鍵,員工在生產過程中發現異常可及時上報,車間內的喇叭及微信推送會及時呼叫責任人,系統實時記錄責任人到達時間和處理時間,幫助一線員工解決問題。“我們的干部是要為員工服務的,員工不用離開崗位,就能夠得到實時的支持,這樣就能提高整個的運營效率。讓聽得到罵聲的管理干部進行管理,我們生產相關的辦公室直接就放在車間旁,便于響應生產需要。”方總說道。

作為祈禧的掌舵人,董事長方曙光認為企業成長離不開良好的企業文化。祈禧的企業愿景是成為一家受人尊敬的創新企業,這不僅體現在企業能夠實現豐厚的盈利,通過創新驅動發展,還體現在企業所展現的人格能夠起到典范作用,這樣才能受人尊敬。

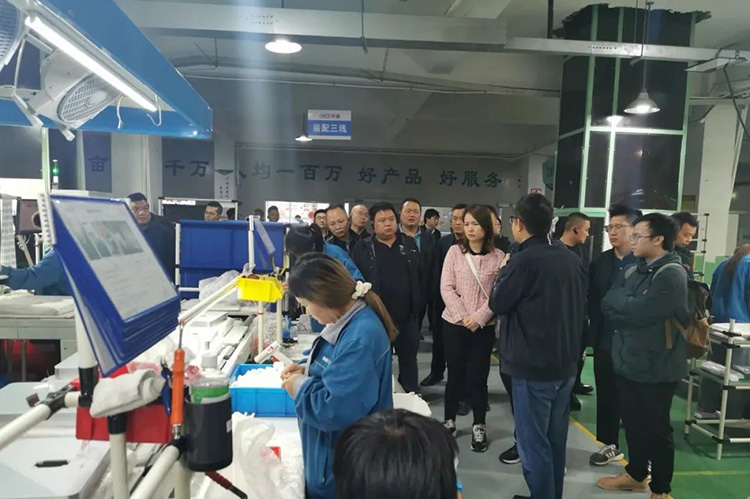

每年有上千人來到祈禧廠區進行參觀學習,方總始終秉持著開放共享的態度,將祈禧數字化的經驗分享出去。“如果我不真心地進行分享,藏著掖著,別人怎么了解我們,指出我們的問題呢?在不斷開放溝通中,我們自己也會得到不斷地提高。”方總強調,“我們希望打造一個高效率的、接地氣的數字制造樣本工廠,讓大家都能夠學得會,為社會做點貢獻。”

數字化也給祈禧帶來了意料之外的收獲,給企業增添了不少美譽度;客戶參觀了祈禧生產環節,對祈禧的產品有信心,對企業認可度更高了,愿意建立長期的合作關系,產品也能夠有品牌溢價,企業競爭力進一步加強。站在整個行業的角度來看,方總認為“中國要領先世界,中國制造必須要領先世界,中國制造要領先世界,數字化是一次彎道超車的重要機會,這也是整個行業面臨的風口”。